I dag skal vi studere produksjonsprosessen av FIBC-tonnposer og deres betydning innen industriell emballasje og transport.

Produksjonsprosessen av FIBC-poser starter med design, som er tegningen. Designeren av posen vil vurdere faktorer som bæreevne, størrelse og materiale i henhold til ulike bruksbehov, og tegne detaljerte strukturtegninger for tonneposer. Disse tegningene gir viktig veiledning for hvert trinn i etterfølgende produksjon.

Neste er materialvalg. FIBC big bags er vanligvis laget av polypropylen eller polyetylen vevd stoff. Disse materialene har utmerket strekkmotstand, slitestyrke og UV-motstand, noe som sikrer stabiliteten til tonneposer i ekstreme miljøer. Dessuten kan FIBC-foringer tilsettes etter behov, for eksempel for transport av næringsmiddelkvalitet eller farlige materialer, spesielle foringsmaterialer kan brukes for å gi ekstra beskyttelse og styrkestøtte.

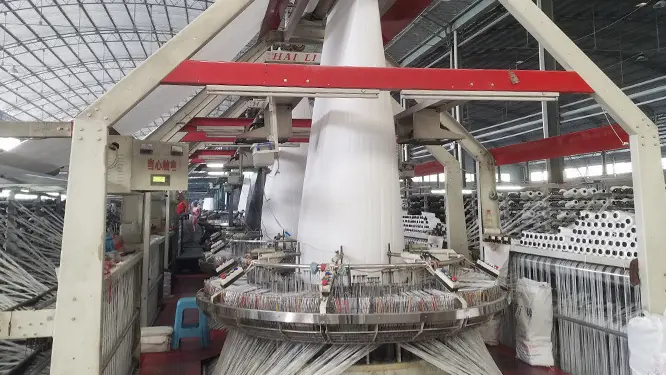

Veving av stoff er kjerneprosessen for å lage FIBC-bulkposer. En vevemaskin, også kjent som en sirkulær vevstol, fletter polypropylen- eller polyetylenfilamenter til en jevn mesh-struktur, og danner et sterkt og seigt stoffsubstrat. Under denne prosessen er presis kalibrering av maskinen avgjørende siden det direkte påvirker kvaliteten og bæreevnen til tonnposen. Det vevde stoffet må også gjennomgå varmebehandling for å forbedre dimensjonsstabiliteten og holdbarheten.

Deretter vil vi fortsette å diskutere klippe- og syprosessen til FIBC-poser. I henhold til kravene i designtegningene, bruk enjumboposestoffskjæremaskin for nøyaktig å kutte det vevde stoffet til den formen og størrelsen kunden krever. Deretter vil profesjonelle sømarbeidere bruke sterk tråd for å sy disse stoffdelene sammen, og danner den grunnleggende strukturen til en FIBC-veske. Hver søm og tråd her er avgjørende fordi de direkte påvirker om bulkposen tåler vekten av varene trygt.

Neste er installasjon av tilbehør. For å forbedre allsidigheten og sikkerheten til FIBC-tonnposer, vil forskjellig tilbehør som løfteringer, U-formede braketter, mateporter og eksosventiler bli installert på tonnposene. Utformingen og installasjonen av dette tilbehøret må være i samsvar med internasjonale sikkerhetsstandarder for å sikre stabilitet og driftssikkerhet under transport.

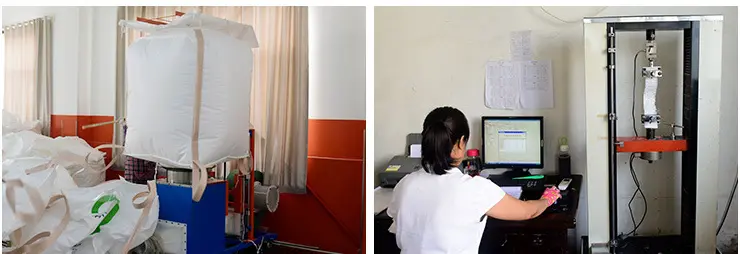

Det siste trinnet er å inspisere og pakke. Hver FIBC-pose som produseres må gjennomgå streng kvalitetstesting, inkludert bæreevnetesting, trykkmotstandstesting og lekkasjetesting, for å sikre kvaliteten på produktet. De testede tonnposene rengjøres, brettes og pakkes, lastes på et lasteskip fra lossehavnen og klare til å sendes til kundelagre og fabrikker rundt om i verden.

Det er veldig viktig for bruken av FIBC-tonnposer i feltet industriell emballasje og transport. De gir ikke bare en effektiv og økonomisk transportmåte, men sparer også mye lagringsplass og reduserer bruken av miljøressurser når de ikke er i bruk på grunn av deres sammenleggbare funksjoner. I tillegg kan FIBC-poser enkelt tilpasse seg behovene til ulike bransjer, og bruksområdet er bredt: fra byggematerialer til kjemiske produkter, fra landbruksprodukter til mineralske råvarer og så videre. For eksempel ser vi ofte tonneposer brukt på byggeplasser, som etter hvert blir en del av hverdagen vår.

Som vi kan se, er det en kompleks prosess om produksjonsprosessen avFIBC tonn poser, som involverer så mange ledd som design, materialvalg, veving, skjæring og søm, installasjon av tilbehør og inspeksjon og pakking. Hvert trinn krever streng kontroll av profesjonelle arbeidere for å sikre kvaliteten og sikkerheten til sluttproduktet. FIBC-tonnposer i seg selv spiller en ikke-erstattbar rolle i industriell emballasje og transport, og gir praktiske, trygge og økonomiske løsninger for global handel.

Innleggstid: 28. mars 2024